St. Pauli Elbtunnel / Fahrbahn – Hamburg

Grundinstandsetzung der Oströhre des St. Pauli Elbtunnel – Erneuerung der Tunnelfahrbahn/Förderung von Schwerbeton

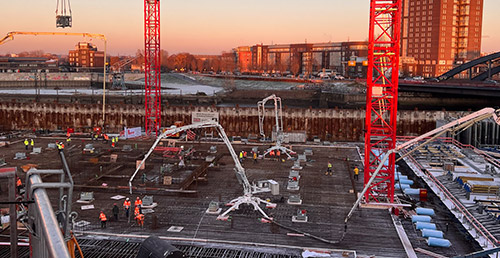

Der St. Pauli-Elbtunnel verbindet seit über 100 Jahren mit zwei Röhren die Landungsbrücken am Nordufer der Elbe mit dem Hafengebiet Steinwerder auf der Elb-Südseite. Nach den beidseitig der Elbe gelegenen Zugangsgebäuden wurde die östliche Röhre über ihre Länge von 426 Metern aufwändig saniert. Nach Durchführung der Betonarbeiten der Tunnelröhre im Jahre 2015, wurde zu Beginn des Jahres 2017 mit den Betonarbeiten zur Herstellung der neuen Tunnel-Fahrbahn begonnen. Mit der Durchführung der Arbeiten zur Sanierung der Tunnel-Fahrbahn wurde von der Hamburg Port Authority (HPA) die „ARGE Fahrbahnerneuerung Alter Elbtunnel“ – bestehend aus den Firmen HC Hagemann GmbH & Co. KG und Ed. Züblin AG – beauftragt. Diese Arbeitsgemeinschaft war bereits mit den speziellen Randbedingungen bei den Arbeiten im St. Pauli Elbtunnel vertraut. Der Beton für die Tunnel-Fahrbahn, mit einer Rohdichte von 3.600 kg/m³, musste über eine Distanz von bis zu 300 m in den Tunnel gepumpt werden. Die Rohdichte des Schwerbetons von 3.600 kg je m³ war erforderlich, um die Auftriebssicherheit der östlichen Tunnelröhre auch in Zukunft sicherzustellen. Mit der Betonlieferung wurde die Firma Thomas Beton GmbH, mit der Betonförderung die betonlift GmbH & Co. KG beauftragt. Die professionelle Zusammenarbeit hatte sich bereits bei den Betonarbeiten der Tunnelröhre bewährt.

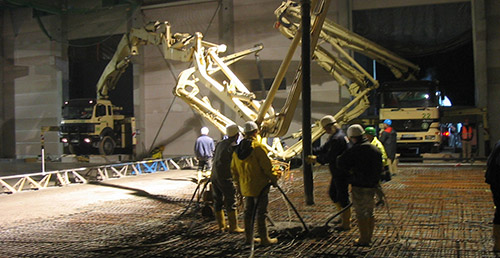

Für die Erneuerung der Tunnel-Fahrbahn mussten sich alle Beteiligten einer besonderen Herausforderung stellen. Vor Beginn der Arbeiten in der Tunnelröhre waren mehrere Pumpversuche erforderlich, um die Betonrezeptur des Schwerbetons sowie den Pumpeinsatz zu optimieren. Bei der Betonförderung über weite Strecken kommen in der Regel stationäre Betonpumpen zum Einsatz. Auf Grund der zeitlich gestaffelten Betonagen wurde jedoch bei der Sanierung des St. Pauli-Elbtunnels eine Autobetonpumpe eingesetzt. Der drehbare Abgang der Betonpumpe wurde hierfür von der Mastförderleitung getrennt und mit der fest verlegten Förderleitung mit dem Durchmesser von 125 mm verbunden, um den Schwerbeton durch die je drei Meter langen Förderrohr-/Förderschlauchelemente zu pumpen. Die Maschine stand je nach Bedarf in unmittelbarer Nähe der Zugangsgebäude des Tunnels. Insgesamt wurden vier Betonschichten hergestellt. Die Betonförderleitung verlief zunächst ca. 25 m horizontal von der Aufstellfläche der Pumpe in das Schachtgebäude. Von hier ging die Leitung 25 m vertikal in die Tiefe und dann noch bis zu 250 m horizontal in die Tunnelröhre hinein. Die Ausführung der Betonarbeiten war bei dieser Baumaßnahme nicht alltäglich. Beim Betonieren wurde die Betonförderleitung schrittweise zurückgebaut. Die Betonpumpe wurde angehalten, die Förderleitung entsprechend dem Betonierfortschritt zurückgebaut und danach wurde wieder angepumpt.

Am Ende wurde der Schwerbeton mit einer Rohdichte von 3.600 kg/m³ über eine Förderleitung von 290,50 m gepumpt. Diese rekordverdächtige Beton-Förderleistung ist der hohen Fachkompetenz unserer Maschinisten und Facharbeiter sowie den Betontechnologen der Firma Thomas Beton GmbH zu verdanken. Die beispielhafte Zusammenarbeit aller Beteiligten hat dazu geführt, dass der für die Tunnel-Fahrbahn erforderliche Schwerbeton erfolgreich eingebaut werden konnte.

Bauzeit: 2017

Herstellung Tunnelfahrbahn: ca. 600 m³ Schwerbeton, Rohrdichte 3.600 kg/m³

Tunnellänge: 426 m